O pavimento do armazém é um elemento chave, pois é a base de tudo. Todas as atividades que ocorrem em um armazém vão acontecer sobre este pavimento, por isso, é muito importante prestar atenção especial a tudo que estiver relacionado com ele, desde os tipos de cargas que suportará até o substrato ou a capa de acabamento.

Tipos de carga

É preciso considerar que nem todas as cargas que o pavimento deve suportar são iguais. De fato, é essencial que o pavimento seja capaz de suportar cargas muito elevadas de dois tipos: estáticas e dinâmicas.

Cargas estáticas

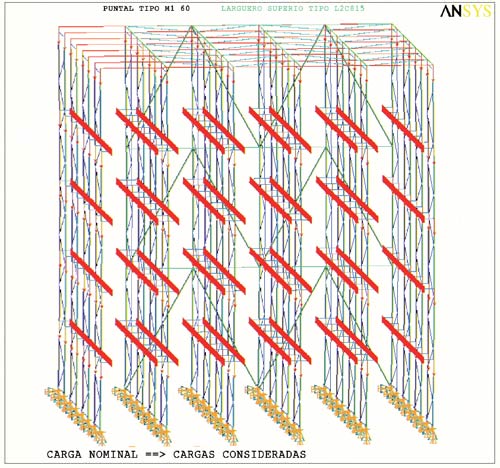

As cargas geradas sob os pilares das estantes são do tipo pontual, de grande intensidade, concentradas em uma superfície muito pequena e distribuídas equitativamente, sobretudo no gradeamento do piso do armazém. Isso é algo muito perturbador para a maioria dos construtores, causando-lhe uma grande preocupação, pois essas cargas atingem valores de 7 ou 8 toneladas, e até bem mais do que isso, concentrando-se sobre uma reduzida superfície – a da seção do perfil do pilar – em apenas 80 ou 100 cm2.

Estudo da carga nominal que devem suportar as estantes

Análise do pavimento no processo de construção de um armazém

Cargas dinâmicas

As cargas dinâmicas, ocasionadas pelos equipamentos de movimentação circulando sobre corredores muito estreitos, também são muito intensas e variam em função do tipo de equipamento utilizado. No caso mais extremo, como o de um transelevador, o peso pode chegar a atingir 18 toneladas e pode estar concentrado sobre uma superfície mínima, representada pela impressão da roda de carga. No entanto, esse efeito pode ser facilmente minimizado quando é distribuído por todo o trilho-guia sobre o qual o equipamento se desloca.

Em outros tipos de elementos de movimentação, as cargas mais pesadas ocorrem quando estão paradas. Um exemplo muito significativo é o das empilhadeiras trilaterais, cujo maior efeito sobre o piso acontece quando estão depositando ou assumindo um peso na altura máxima e os garfos estão estendidos lateralmente. Nesse momento, a pressão exercida sobre as rodas de carga atinge valores tão altos, que podem chegar a ultrapassar os limites de resistência do piso, assim como das próprias rodas e seus rolamentos. Esse esforço é transmitido diretamente às partes laterais dos corredores.

Outros equipamentos, como as empilhadeiras contrabalançadas, causam a pressão máxima sobre o piso quando estão descarregadas e a pressão é exercida pelas rodas da parte de trás, pois, nessa parte, é onde repousa o contrapeso. Quando a empilhadeira está carregada, há um nivelamento da carga na parte da frente (pelo princípio da alavanca) e, embora o peso total aumente, ele é distribuído ao longo de toda a superfície do equipamento. Nesse caso, a carga também é suportada em uma pequena superfície, na zona da impressão dos pneus.

O que se entende por pavimento adequado?

A missão de um pavimento (e seu alicerce) consiste em suportar e transferir as cargas acima descritas, da superfície do solo para baixo, até alcançarem o nível do subsolo. Isso se aplica tanto para as cargas dinâmicas, causadas pelas máquinas em movimento, quanto para as estáticas, geradas pelos pilares das estantes. Portanto, o piso adequado é o que possui a dureza e a estabilidade necessárias para desempenhar essas tarefas.

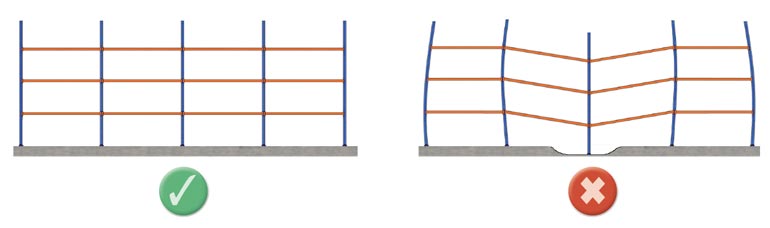

É fundamental observar as especificações de nivelação do solo para garantir o funcionamento correto do armazém.

O acabamento da superfície deve estar corretamente nivelado dentro das margens e tolerâncias envolvidas na utilização de um determinado tipo de instalação, com equipamentos específicos e um sistema específico de armazenagem. Alcançar esses objetivos com qualidade é responsabilidade dos projetistas e dos construtores.

A importância do substrato

Antes de iniciar a instalação do piso adequado para um armazém, é indispensável analisar o substrato de solo ou camada firme sobre a qual o pavimento deve ser apoiado firmemente. O substrato de solo é muito variável e pode apresentar enormes diferenças entre dois lugares, embora estejam muito próximos e, inclusive, dentro de um mesmo espaço, o que faz com que possa haver variações substanciais entre os diversos pontos de um mesmo lugar.

Os parâmetros mais destacados que devem ser observados no substrato de solo são: resistência à compressão, tendência ao deslizamento e a possibilidade de absorver água. Para conhecer os valores desses fatores em um determinado local e descobrir como podem variar em profundidades diferentes, é necessário realizar uma análise in situ.

É imprescindível assegurar-se de que o substrato de solo do armazém proporcionará um comportamento totalmente adequado à carga, que vai ser colocada sobre o pavimento que repousará sobre ele. Em função dos resultados obtidos com as análises necessárias, escolhe-se o lugar e a zona exata onde a instalação deverá ser erguida.

As características dessa parte tão importante do solo influenciam decisivamente no alicerce. Para sua realização podem ser utilizadas desde simples sapatas de suporte ou sapatas corridas de maior ou menor largura até, nos casos mais extremos, uma sapata armada. Em algumas ocasiões, as características do substrato de solo obrigam a variar a posição dos pilares das estantes para que possam coincidir com os pontos que oferecem as garantias necessárias.

Composição do pavimento

O pavimento em si é colocado sobre o substrato. O pavimento costuma ser composto por uma sub-base de material aglomerado e firmemente compactado para suportar a carga. Esta camada é composta por qualquer tipo de material, seja natural ou de preenchimento. Sobre a sub-base, se acomoda uma laje de concreto destinada a suportar a pressão.

Juntas no pavimento

As juntas que podem ser encontradas nos pavimentos das instalações podem ter diversas origens: terem sido provocadas por faixas individuais ao longo do pavimento, ser resultantes da própria construção, provocadas pelo final de um dia de trabalho e pelo começo do dia seguinte, terem sido criadas para evitar ou rodear colunas ou paredes, ou terem sido provocadas mediante cortes de serra. Seja qual for sua origem, podem ser uma fonte de problemas, pois podem se desgastar devido à contínua passagem das empilhadeiras.

As juntas devem estar interligadas ou parafusadas à estrutura da sub-base para evitar a transferência dos movimentos adjacentes, que acontecem debaixo das lajes. Nas juntas de dilatação, os parafusos devem estar convenientemente embutidos e situados de forma totalmente alinhada. Esses parafusos devem ter uma extremidade de deslizamento livre, equipado com uma luva de plástico incorporada a uma das lajes.

Por outro lado, as juntas de dilatação devem ter uma largura proporcional à espessura da laje, embora nunca acima de 10 mm. Mesmo sendo possível fazê-las em qualquer ponto, sempre é preferível evitar os lugares onde ocorrem altas cargas específicas, ou seja, longe das escoras das estantes.

Armazém para uma empresa dedicada à eletrônica de consumo

A camada de acabamento

Sobre a sub-base e a laje é instalada uma terceira camada, a de acabamento. É uma camada monolítica e forma a superfície de trabalho propriamente dita. A camada de acabamento é composta, habitualmente, por uma mistura de cimento granular de uns 50 mm de espessura. A suavidade, dureza e as qualidades para o trabalho desse material são as mais adequadas para que o pavimento suporte as condições durante o uso dos equipamentos no armazém.

A camada granular é aplicada sobre a laje úmida de concreto industrial, formando um bloco com ela e adquirindo, portanto, suas juntas. Nesse ponto surge uma questão sobre a qual se deve tomar uma decisão: a camada de acabamento deve ser realizada com a laje e, dessa forma, estar também sujeita aos seus problemas e tratamentos, sobretudo no que se refere às juntas? Ou deve ser instalada de forma totalmente independente?

É possível aplicar essa camada de forma independente e separada sobre uma laje seca, mas é preciso que a espessura dessa última seja, no mínimo, de aproximadamente 125 mm. Nesse caso, se prepara uma nova camada de concreto com os mesmos problemas de fragilidade e empenamento da laje principal, visto que a superfície de acabamento se comportará e se contrairá de forma independente.

Para evitar isso, é necessária adicionar uma nova película ou membrana de separação, que forme uma camada finíssima onde não existam juntas visíveis. Mediante a adição de material betuminoso ou de uma ampla variedade de copolímeros é possível obter misturas de concreto com uma finura extraordinária. Caso sejam utilizadas resinas sintéticas, é possível chegar a alcançar uma camada de apenas 3 mm de espessura, sendo um pavimento de excelente acabamento. Por outro lado, caso se queira obter uma superfície mais confortável, podem ser utilizadas resinas com uma maior resiliência, ou seja, com uma maior capacidade elástica para absorver a deformação e se recuperar quando a pressão deixar de ser exercida.

Deve ser considerado, no entanto, que algumas camadas obtidas mediante misturas especiais podem não possuir estabilidade ou qualidades granulares completas, como é o caso da utilização de resinas inadequadas para corrigir defeitos da camada superior. Essas misturas podem ser não só instáveis como também muito caras.

Os pavimentos para armazéns precisam, portanto, de uma elaboração muito cuidadosa e uma manutenção preventiva durante sua utilização. Dessa forma, será possível evitar e corrigir os defeitos e desgastes causados pelas rodas das empilhadeiras quando circulam e passam pelas juntas. Essas camadas de acabamento tão exigentes não são necessárias nos armazéns automáticos, porque neles não há circulação.

Colocação do pavimento

Uma vez explicados os conceitos básicos e os elementos que formam um pavimento, é hora de analisar como sua construção deve ser realizada. Após preparar o alicerce e realizar o nivelamento da sub-base, deve ser decidido o tipo de baldrame utilizado e o método para preparar o piso, que sofrerá variações conforme o nível de tolerância desejado (alto ou baixo).

O método de preparar o solo baseia-se na utilização de uma viga de compactação, manuseada por dois operários, que se encarregam de fazer com que o concreto fique perfeitamente incorporado ao baldrame. Enquanto isso, outros operários, equipados com uma máquina niveladora, percorrem a superfície. Este é um método típico de construção, no entanto, embora a máquina niveladora possa facilitar o alisamento da superfície, ela não fornece o nivelamento exigido.

O concreto não deve ser demasiadamente manipulado, para evitar que o material granulado pesado e os aditivos caiam na parte inferior do pavimento ou da camada. Para obter tolerâncias ajustadas na superfície de acabamento, sem precisar efetuar um trabalho excessivo, é necessário que o concreto não se encontre grandes desníveis ou buracos na sub-base.

É preciso ter um cuidado extraordinário para que a colocação do pavimento seja feita com um alto grau de nivelamento, pois caso contrário, a cada etapa da construção, ficará mais difícil alcançar as tolerâncias exigidas. Nesse aspecto o baldrame utilizado também influencia. Para um solo de tolerância relativamente baixa, pode ser utilizada uma estrutura de madeira, mas quando for necessário dispor de altas tolerâncias é preciso utilizar, pelo menos, laterais metálicas.

O motivo disso é que a precisão na linearidade e nivelamento depende do baldrame utilizado. Quanto maior for ser grau de confiabilidade, melhores serão os resultados.

O sucesso na obtenção de um pavimento não esbarra somente na utilização de um baldrame adequado, mas também em outro fator básico: a equipe humana que o manipula e sua habilidade para manusear os equipamentos mecânicos de compactação e acabamento.

Um sistema comum para a execução de um pavimento convencional consiste em assentar faixas de concreto que vão sendo acabadas à medida que o concreto vai sendo lançado. Esse sistema pode apresentar dois problemas quando se trata de pavimentos de alta tolerância:

- O acesso desordenado às zonas de preenchimento durante o processo de verificação.

- A dificuldade física de realizar faixas largas. Por isso, pode ser necessário utilizar faixas estreitas e alongadas.

Atualmente é possível conseguir faixas entre 9 e 15 m em lugares com pavimentos com um índice muito alto de tolerância. Para isso, é necessário dispor de pessoal altamente especializado e utilizar vigas de compactação especialmente concebidas para esse trabalho. Em todos os casos, sejam largas ou estreitas, o método mais utilizado consiste em realizar faixas alternadas que vão sendo lançadas e acabadas. O resto é concluído posteriormente, após um curto período de cura.

Resistência, porosidade, junção e durabilidade dos pavimentos

Além das características de construção, os pavimentos dos armazéns devem dispor de outros atributos que os tornem especialmente adequados para o uso ao qual estão destinados.

- Devem ser resistentes à abrasão, questão tratada pela normativa UNE 41008, que estabelece uma escala conhecida com o nome de MOHS, que vai de 0 a 10.

- Também devem resistir à compressão, e suportar acima de 500 kg/cm2, nas zonas gerais. Dependendo dos equipamentos utilizados, os pisos podem ser obrigados a aguentar até 800 kg/cm2 nos percursos por onde passa o equipamento. Quanto às exigências da resistência à flexo-tração, costumam situar-se ao redor de 150 a 250 kg/cm2.

- O piso deve ser resistente à ação de elementos como o óleo, as graxas e os hidrocarbonetos, porque embora tais materiais não sejam armazenados na instalação, são igualmente utilizados nas empilhadeiras e inevitavelmente podem provocar manchas no piso. Em relação à porosidade admissível, esta deve ser muito baixa, com valores inferiores a 3%.

- O pavimento deve formar um monólito conjuntamente com a base de suporte para evitar deslizamentos e movimentos para baixo que provoquem desníveis na superfície.

- Por último, o piso deve ser duradouro e resistente ao desgaste, embora seja inevitável que, com o passar do tempo, surjam marcas de rodas provocadas pela passagem constante e reiterada dos equipamentos pelos mesmos percursos, em virtude de seu grande peso. Essas marcas podem atingir uma grande profundidade e provocar desajustes na instalação, com o consequente risco implícito.

A escolha de uma empresa especializada na realização de pavimentos para seu uso com empilhadeiras de corredor estreito é, sem dúvida, a melhor garantia de uma instalação adequada e duradoura. Economizar nesse ponto pode comprometer seriamente toda a instalação. Um projeto de altíssimo custo pode acabar inutilizado, se economizar em um dos aspectos aparentemente menos importantes mas, na prática, determinante.

Para mais informações lembre-se que tem à disposição o serviço de consultoria logística da Mecalux.